Inhaltsverzeichnis

Optimierung der Instandhaltung in 5 Schritten

In der heutigen schnelllebigen Geschäftswelt trägt eine effektive Instandhaltung entscheidend dazu bei, die Zielvorgaben hinsichtlich Produktivität, Qualität und Betriebskosten zu erreichen. Jedoch wirkt der Veränderungsdruck auch auf die Instandhaltungsorganisation. Umso wichtiger ist es, die Notwendigkeit der Veränderung zu erkennen und die richtigen Lösungen zu finden und schnell umzusetzen. In diesem Blogbeitrag werfen wir daher einen Blick auf die methodische Vorgehensweise zur Optimierung der Instandhaltung.

Optimierung der Instandhaltung, im Sinne einer Verbesserung, bedeutet immer, den aktuellen Ist-Zustand in einen neuen, verbesserten Zustand zu überführen und diesen Status auch nachhaltig abzusichern. Wodurch sich dieser verbesserte Zustand auszeichnet, wird in der Regel entweder durch das Unternehmen (in Person durch den Vorgesetzten) oder den Instandhaltungsleiter festgelegt. Typische Zielgrößen die hierbei formuliert werden sind Kostenreduzierung, Steigerung der technischen Anlagenverfügbarkeit, Reduzierung Ersatzteilbestände, etc. Häufig geht es darum, die vorgegebenen Instandhaltungsziele zu erreichen bzw. auch zu übertreffen (s. hierzu Blogbeitrag „Ziele und Zielsetzung in der Instandhaltung“).

Six Sigma als methodischer Ansatz zur Optimierung

Zur methodischen und strukturierten Vorgehensweise stehen verschiedene Ansätze zur Verfügung. Eine bewährte methodische Herangehensweise zur Optimierung von Prozessen ist Six-Sigma.

Six Sigma ist eine strukturierte Qualitätsmanagement-Methode, die in den 1980er Jahren bei Motorola entwickelt wurde und später von Unternehmen wie General Electric weiterentwickelt und popularisiert wurde. Der Name „Six Sigma“ bezieht sich auf das statistische Konzept der Standardabweichung (Sigma), das für die Messung der Qualität und Konsistenz von Prozessen verwendet wird. Das Hauptziel von Six Sigma besteht darin, die Qualität von Produkten und Dienstleistungen zu verbessern, indem Prozesse so gesteuert und optimiert werden, dass sie nahezu fehlerfrei sind und die Abweichungen von den gewünschten Ergebnissen minimiert werden. Durch die systematische Anwendung von Datenanalyse, statistischen Methoden und Projektmanagementtechniken strebt Six Sigma an, Unternehmen dabei zu unterstützen, ihre Prozesse zu standardisieren, Effizienz zu steigern und Kundenzufriedenheit zu erhöhen.

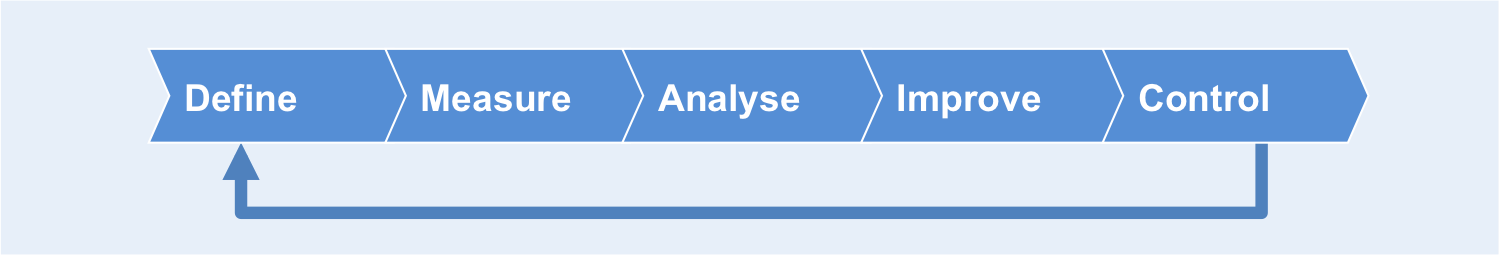

Damit ist Six Sigma auch geeignet, um Instandhaltungsprozesse weiter zu verbessern. Die Umsetzung der Verbesserungsprojekte nach Six Sigma erfolgt in den 5 Schritten D-M-A-I-C.

DMAIC steht für die fünf Projektphasen eines Verbesserungsprojekts: Define, Measure, Analyse, Improve und Control. Diese Phasen bilden einen strukturierten Regelkreis zur schrittweisen Optimierung der Instandhaltung.

Eine bekannte Vorgehensweise ist das DMAIC-Schema, welches im Rahmen von Six Sigma genutzt wird. DMAIC ist ein Akronym und steht für die 5 Projektphasen eines Verbesserungsprojekts:

- Define

- Measure

- Analyse

- Improve

- Control

Eckpunkte der DMAIC-Vorgehensweise zur Optimierung der Instandhaltung

Die 5 Phasen werden sequentiell durchgeführt und bilden einen Regelkreis. Die folgenden wesentliche Aktivitäten werden in den 5 Projektphasen umgesetzt:

Define-Phase

In der Define-Phase geht es im Wesentlichen darum, dass Optimierungsprojekt gut zu starten. Einige der Eckpunkte, auf die in dieser Phase zu achten sind, sind im folgenden aufgezählt:

- Abstimmung der Ziele: Klarheit darüber, was erreicht werden soll.

- Erstellung eines Project Charters: Ein Leitfaden für das gesamte Projekt.

- Zusammenstellung des Projektteams: Experten mit unterschiedlichen Fähigkeiten.

- Identifikation der Kunden: Wer profitiert von der Instandhaltung?

- Ermittlung der Kundenanforderungen: Was erwarten die Kunden?

- Aufnahme des Prozesses: Verständnis für den aktuellen Ablauf.

Measure-Phase

Auf Basis erster Arbeitshypothesen gilt es nun, die notwendigen Daten und Informationen für die Analyse-Phase aufzunehmen oder zusammenzustellen.

- Ermittlung wichtiger Input/Output-Werte: Welche Kennzahlen sind relevant?

- Erstellung von Datenerfassungsbögen: Strukturierte Erfassung der relevanten Informationen.

- Bestimmung der Prozessfähigkeit: Einschätzung der Prozessqualität.

Analyse-Phase

In der Analyse-Phase erfolgt die Auswertung der Daten und damit einhergehend die Überprüfung der Arbeitshypothesen.

- Aufstellen von Hypothesen: Vermutungen über die Gründe für bestehende Probleme.

- Ermittlung der Grundursachen: Tiefergehende Analyse, um Wurzeln der Probleme aufzudecken.

- Quantifizierung der Verbesserungen: Bewertung des Potenzials der identifizierten Lösungen

Improve-Phase

Auf Basis der Ergebnisse aus der Analyse-Phase werden Verbesserungsmaßnahmen abgeleitet und pilotiert.

- Erarbeiten und Bewerten von Lösungen: Ideenfindung und Auswahl der vielversprechendsten Ansätze.

- Erstellung eines Umsetzungsplans: Strukturierte Herangehensweise für die Implementierung.

- Schulung der Mitarbeiter: Vermittlung neuer Fähigkeiten und Vorgehensweisen.

- Pilotierung der Lösungen: Testen der ausgewählten Maßnahmen im kleinen Rahmen.

Control-Phase

Besonders wichtig ist die Überprüfung der Erfolgswirksamkeit der eingeleiteten Verbesserungsmaßnahmen. Dies erfolgt in der Control-Phase.

- Aufbau eines Erfolgscontrollings: Festlegung von Kennzahlen zur Überwachung der Verbesserungen.

- Standardisierung der Prozesse: Etablierung von Best Practices und standardisierten Abläufen.

- Projektabschluss: Bewertung des gesamten Projekts und Festhalten der erreichten Resultate.

Fazit

Die Optimierung der Instandhaltung ist ein laufender Prozess, der kontinuierliche Anstrengungen erfordert. Durch die strukturierte Vorgehensweise des DMAIC-Schemas können Unternehmen systematisch Verbesserungen in ihren Instandhaltungsprozessen erzielen und so langfristig von gesteigerter Effizienz, niedrigeren Kosten und erhöhter Produktqualität profitieren. Die Umsetzung der fünf Schritte hilft Ihnen dabei, eine einheitliche Sichtweise auf den Status quo zu erhalten, Potenzialbereiche zu erkennen und eine nachhaltige Basis für zukünftiges Wachstum zu schaffen. In der dynamischen Geschäftswelt von heute ist die Instandhaltungsoptimierung ein unverzichtbarer Bestandteil, um Wettbewerbsvorteile zu erlangen und erfolgreich zu bleiben.

Sie wollen mehr erfahren?

Wenn Sie regelmäßig über neue und relevante Instandhaltungsthemen informiert werden wollen, melden Sie sich am besten gleich hier zu unserem kostenlosen Newsletter an: